Tipos de Extensómetro

Muchos tipos diferentes de extensómetros de resistencia se han desarrollado desde que el primer extensómetro adherido fuera introducido en 1936. Los extensómetros adheridos se han utilizado ampliamente, pero han habido muchos cambios en la tecnología en el ensamble del mismo, en particular en lo relacionado con su uso como sensores de presión de procesos y transductores. Estas alteraciones incluyen extensómetros semiconductores adheridos y extensometros semiconductores difundidos.

Extensómetros de lámina adheridaUna importante atención comercial a las bandas extensométricas se inició a mediados de la década de 1950, momento en que las bandas extensométricas de lámina se comenzaron a producir por un proceso de circuito impreso o mediante estampado a partir de aleaciones seleccionadas que se habían arrollado en una lámina delgada. Los espesores variaron desde 0,0001 hasta 0,002 pulgadas (0,00254 a 0,00508 mm). La lámina por lo general era tratada térmicamente antes de su uso con el fin de optimizar sus propiedades mecánicas y el coeficiente térmico de resistividad. Para una determinada área de sección transversal, una lámina conductora muestra un gran área de superficie. La gran relación de área superficial a sección transversal proporciona estabilidad mecánica superior bajo una tensión prolongada y condiciones de alta temperatura. La gran área de superficie proporciona también una buena transferencia de calor entre la superficie de la rejilla y la muestra a medir y, por lo tanto, altos niveles de tensión de entrada son posibles sin el desarrollo de gradientes severos de temperatura a través de la matriz aislante.

El fotograbado permite la fabricación de rejillas de detección en prácticamente cualquier patrón bidimensional. Una buena práctica es desarrollar un modelo geométrico que proporcione máxima eficiencia eléctrica y mecánica del elemento sensor.

Extensómetros semiconductores adheridosLa principal diferencia entre los extensómetros de lámina y de semiconductores es la mayor respuesta de los extensómetros semiconductores tanto a la deformación como a la temperatura. La gran característica de resistencia versus deformación de un cristal semiconductor correctamente orientado es debida principalmente al efecto piezoresistivo. El comportamiento del extensómetro puede ser descrito con precisión por

Donde:

- R0 = resistencia de extensómetro sin tensión a T (cambia a medida que cambia T)

- ΔR = cambio en la resistencia de galga R0

- T = temperatura, K

- T0 = 298 K (24.9ºC)

- E = tensión mecánica

- GF, C2 = constantes de galga particular que se trata

El cambio de resistencia debido a la tensión es una parábola para el silicio de alta resistividad tipo p. El material puro de esta resistividad no se utiliza para producir extensómetros debido a esta falta de linealidad severa. Como puede verse en la ecuación, la linealidad se puede mejorar mediante la reducción de la constante de no linealidad C2.

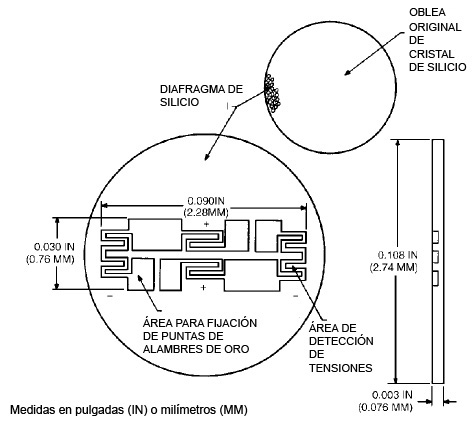

Extensómetros difundidos de semiconductor.Un gran avance en la tecnología de los transductores se logró con la introducción de las galgas extensométricas semiconductores difundidas. Las galgas de medición se difunden directamente en la superficie de un diafragma, utilizando técnicas de enmascaramiento fotolitográfico y difusión de estado sólido de un elemento de impureza, tales como el boro. Puesto que la unión no utiliza un adhesivo, no se produce arrastre o histéresis.

El proceso de difusión no se presta para la producción de galgas extensométricas individuales y además requiere que el miembro tensado (diafragma o brazo) este hecho de silicio. Por lo tanto, los semiconductores difundidos se utilizan para la fabricación de transductores (principalmente de presión) en lugar de análisis de tensiones mecánicas. Típicamente, una lámina de silicio de 2 a 3 pulgadas (5 a 7,5 cm) de diámetro se selecciona como el sustrato principal. A partir de este sustrato, cientos de diafragmas transductores de 0,1 a 0,5 pulgadas (2,5 a 12,7 mm) de diámetro con puentes de Wheatstone completo de cuatro brazos pueden ser producidos. Un diafragma transductor de presión de silicio con una galga semiconductora difundida es mostrada en la figura. Toda la circuitería del puente de Wheatstone se difunde en el diafragma (galgas y áreas de conexión de soldadura de hilos conductores).

Figura. Diafragma representativo de transductor de presión de silicio con circuito puente de Wheatstone difundido. Muchos diafragmas se fabrican a partir de una sola oblea de silicio cristalino. La elementos extensómetros son situados para medir tensiones radiales de compresión y tangenciales de tracción.

Un sensor de silicio difundido no es adecuado para mediciones a alta temperatura porque la resistencia de galga a galga disminuye bruscamente como una función de la temperatura. Dos mecanismos se combinan para producir este efecto. En primer lugar, la aislación del sustrato se consigue con una juntura pn, y su eficacia es sensible al aumento de calor. En segundo lugar, la membrana (esencialmente un aislante) se vuelve cada vez más conductiva a medida que se eleva la temperatura.

El perfeccionamiento en el proceso de difusión de semiconductores han permitido a los fabricantes producir todo el diafragma transductor de galga, galga, elementos de compensación de temperatura (es decir, termistores) y circuitos amplificadores con tecnología de semiconductores. La introducción transductores a muy alto volumen y muy bajo costo es ahora práctica.

Extensómetros de pelicula delgadaOtro desarrollo reciente de la tecnología de los extensómetros es el proceso de película delgada. Esta técnica controla las principales propiedades del extensómetro de forma independiente (es decir, extensómetro y aislamiento eléctrico). Utiliza las ventajas inherentes a las bandas extensométricas de metal (de efectos de baja temperatura y altos factores de extensómetro) y las ventajas de proceso disponibles con la técnica de difusión de semiconductores (sin unión adhesiva). El extensómetro de película delgada es potencialmente capaz de producir un sistema extensómetro ideal.

Un extensómetro de película delgada se produce por deposición de una capa delgada de aleación de metal sobre una muestra de metal por medio de deposición al vacío o pulverización catódica. Esta técnica produce una galga que está molecularmente adherida a la muestra, por lo que las desventajas de la unión adhesiva epoxi son eliminadas. Al igual que el proceso de difusión de semiconductor, la técnica de capa delgada se utiliza casi exclusivamente para aplicaciones de transductor.

Para producir transductores extensómetros de película delgada, primero un aislamiento eléctrico (tal como una cerámica) es depositado sobre el elemento de metal tensado (diafragma o brazo). A continuación, la aleación del extensómetro se deposita en la parte superior de la capa del aislamiento. Ambas capas pueden depositarse tanto por deposición al vacío como por bombardeo iónico.

En la deposición al vacío, el material a ser depositado se calienta en el vacío y éste emite vapor. El vapor se deposita sobre el diafragma del transductor en un patrón determinado por las máscaras del sustrato.

La técnica de pulverización catódica también emplea una cámara de vacío. Con este método, el extensómetro o material aislante se mantiene a un potencial negativo y el objetivo ( diafragma transductor o brazo) se mantiene a un potencial positivo. Las moléculas de la galga o material aislante son expulsadas desde el electrodo negativo por el impacto de los iones positivos de gas (argón) que bombardean la superficie. Las moléculas expulsadas son aceleradas hacia el diafragma transductor o brazo y golpean el área objetivo con energía cinética de varios órdenes de magnitud mayor que con cualquier otro método de deposición posible. Esto produce adherencia superiores a la muestra.

Con el fin de obtener una sensibilidad máxima del puente (salida en milivoltios) para minimizar los efectos de calentamiento, y obtener estabilidad, las cuatro galgas extensométricas, el cableado entre las galgas, y los componentes de compensación de equilibrio y temperatura son todos íntegramente formados durante el proceso de deposición. Esto asegura la misma composición y espesor del conjunto.

El transductor extensómetro de película delgada tiene muchas ventajas sobre otros tipos de transductores extensómetros. La ventaja principal es la estabilidad a largo plazo. El circuito extensómetro de película delgada está molecularmente unido a la muestra, y no se utilizan adhesivos orgánicos que podrían causar alteraciones con la temperatura o resistencia a la fluencia. La técnica de película delgada también permite el control del valor de resistencia a la deformación del extensómetro. Una resistencia tan alta como 5000 ohmios se puede producir con el fin de permitir mayores voltajes de entrada y salida con bajo consumo de energía.

Deja un comentario